-

Резиновая месильная машинаРезиновый смеситель — это тип промышленного оборудования, используемого в резиновой и пластмассовой ...

Резиновая месильная машинаРезиновый смеситель — это тип промышленного оборудования, используемого в резиновой и пластмассовой ... -

Машина для смешивания резиныВ области современной резиновой обработки и пластиковой обработки, эффективная, энергосберегающая и ...

Машина для смешивания резиныВ области современной резиновой обработки и пластиковой обработки, эффективная, энергосберегающая и ... -

Открытая резиновая мельницаОткрытая резиновая мельница имеет два горизонтально расположенных валка, и процесс смешивания каучук...

Открытая резиновая мельницаОткрытая резиновая мельница имеет два горизонтально расположенных валка, и процесс смешивания каучук... -

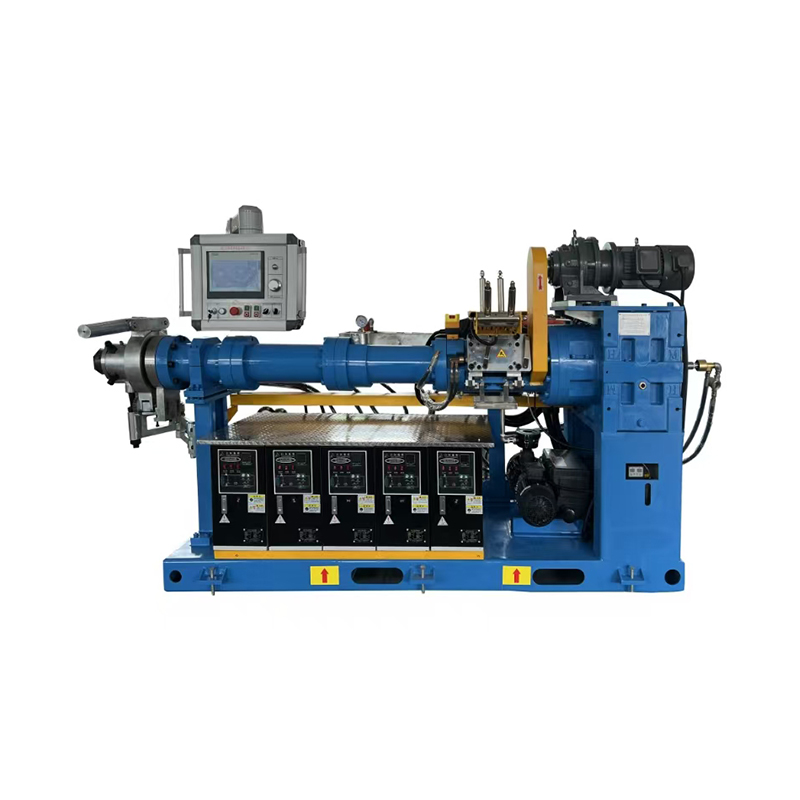

Двухшнековый питающий экструдерВ отрасли обработки резины процесс смешивания напрямую влияет на качество готового продукта и эффект...

Двухшнековый питающий экструдерВ отрасли обработки резины процесс смешивания напрямую влияет на качество готового продукта и эффект... -

Резиновая каландровая машина с 2 рулонамиОн используется в основном для календерных резиновых изделий, таких как шины, конвейерные ленты, рез...

Резиновая каландровая машина с 2 рулонамиОн используется в основном для календерных резиновых изделий, таких как шины, конвейерные ленты, рез... -

Резиновая каландровая машина с 3 рулонамиОн используется в основном для одного листа, некогда непрерывного покрытия резиновых листов, изготов...

Резиновая каландровая машина с 3 рулонамиОн используется в основном для одного листа, некогда непрерывного покрытия резиновых листов, изготов... -

Резиновая каландровая машина с 4 рулонамиОн в основном используется для однородной и двойной поверхности, после непрерывного покрытия резинов...

Резиновая каландровая машина с 4 рулонамиОн в основном используется для однородной и двойной поверхности, после непрерывного покрытия резинов... -

Пластиковая каландровая машина с 5/6 рулонамиВ современной промышленности переработки пластмасс достижение стабильной толщины, высокого качества ...

Пластиковая каландровая машина с 5/6 рулонамиВ современной промышленности переработки пластмасс достижение стабильной толщины, высокого качества ... -

Машина для каландрирования мягкой пленки из ПВХЭта производственная линия используется для производства фермерской пленки, цветной пленки упаковки,...

Машина для каландрирования мягкой пленки из ПВХЭта производственная линия используется для производства фермерской пленки, цветной пленки упаковки,... -

Линия каландрирования жёстких листов из ПВХЭта производственная линия используется для производства всех видов прозрачного, полупрозрачного и в...

Линия каландрирования жёстких листов из ПВХЭта производственная линия используется для производства всех видов прозрачного, полупрозрачного и в... -

Экструдер с горячей подачейВ резиноперерабатывающей промышленности горячая экструзия остается важной технологией для производст...

Экструдер с горячей подачейВ резиноперерабатывающей промышленности горячая экструзия остается важной технологией для производст... -

Экструдер холодного питанияВ современной резиновой промышленности, где являются ключевыми для консистенции, автоматизации и эне...

Экструдер холодного питанияВ современной резиновой промышленности, где являются ключевыми для консистенции, автоматизации и эне... -

Линия микроволновой вулканизации с горячим воздухомВ резиноперерабатывающей промышленности вулканизация является критически важным процессом, определяю...

Линия микроволновой вулканизации с горячим воздухомВ резиноперерабатывающей промышленности вулканизация является критически важным процессом, определяю... -

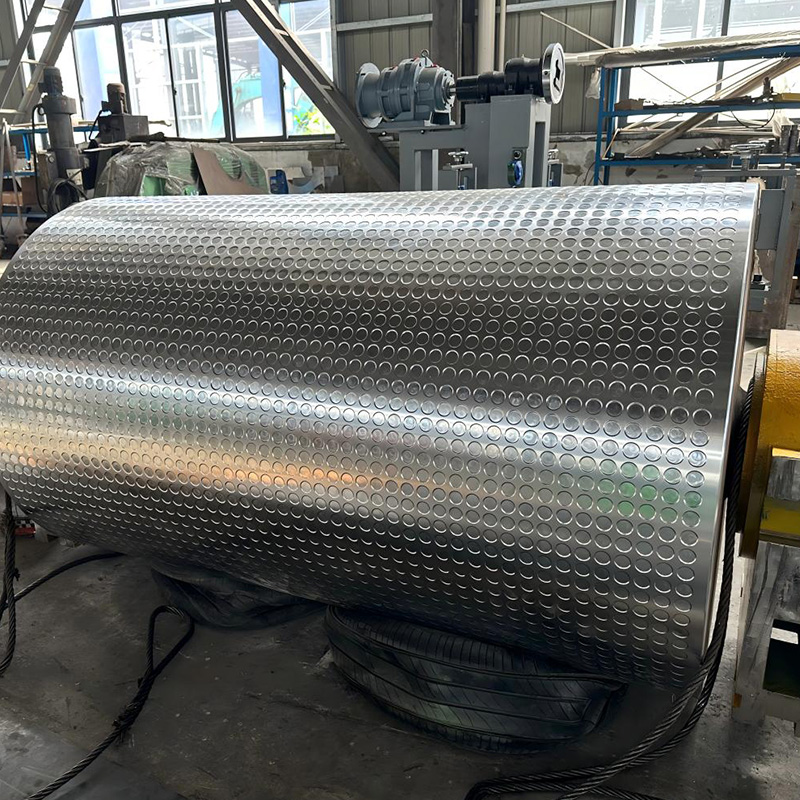

Вулканизирующий роликВ резиновой промышленности процесс вулканизации является ключевым звеном, определяющим свойства гото...

Вулканизирующий роликВ резиновой промышленности процесс вулканизации является ключевым звеном, определяющим свойства гото... -

Высокотемпературный контроллер температуры маслаВо многих промышленных полях, таких как резина, пластмассы, химические вещества, лицевая лимическая,...

Высокотемпературный контроллер температуры маслаВо многих промышленных полях, таких как резина, пластмассы, химические вещества, лицевая лимическая,...

Резиновые изделия

Наши решения для оборудования в поле резиновых изделий, характеризующихся «непрерывной литьевой, высокой контролем и совместимостью с несколькими категориями», могут глубоко охватывать полноценное производство продуктов в форме пластин и продуктов специальной формы/полоски. Они очень адаптируются как к основным промышленным частям, так и к конечным потребительским товарам. Подробное расширение заключается в следующем:

I. Резиновые изделия в форме пластин: сосредоточение внимания на производстве "большой области, высокой однородности и функциональной композиции"

1.Промышленные и специальные резиновые листы

Сценарии нанесения: включая химические антикоррозионные резиновые листы (такие как антикоррозионные слои для по этажам в мастер-классах на гальванизации), пищевые резиновые листы (такие как антиколетные прокладки для эксплуатационных столов в бойнях) и резиновые резиновые простыни с высокой температурой).

Техническая адаптивность: Благодаря высокоточной раскатке сырья (натуральный каучук, нитрильный каучук, силиконовый каучук) на каландрах (диапазон толщины 0,5–50 мм, отклонение ≤0,03 мм) в сочетании с технологией одностороннего/двустороннего непрерывного нанесения резинового покрытия на текстиль (брезент, стеклоткань) достигается повышение устойчивости резиновых листов к разрыву (прочность на растяжение увеличивается более чем на 30%).

Например, химически стойкие резиновые листы требуют нанесения кислото- и щелочестойкого резинового слоя на основу. Оборудование обеспечивает мгновенное сцепление резинового слоя с базовым материалом без пузырей за счет синхронного контроля температуры (120–180°C) и давления валков каландра, предотвращая расслоение из-за химического проникновения.

Основные преимущества: по сравнению с традиционными процессами литья, непрерывное календер может реализовать одноразовое формование резиновых листов длиной более 100 метров, значительно снижая потерю сплайсинга (скорость использования материалов увеличилась с 70% до более 95%).

2. Тонкие конвейерные ленты и печатные одеяла

Тонкие конвейерные ленты: подходит для передачи светового материала (например, косметические производственные линии и фармацевтические упаковочные линии), принятие композитной структуры «резинового слоя полиэфирной пуповины». Оборудование реализует мгновенное отверждение шнурной ткани и резинового материала с помощью непрерывной технологии резины, причем толщина резинового слоя контролируется при 0,3-1 мм, что гарантирует, что конвейерная лента была тонкой, но жесткой (прочность на растяжение до 15 MPa). Его поверхностная гладкость (RA ≤0,8 μm) соответствует стандартам гигиены пищевых средств (соответствует FDA 21 CFR 177.2600).

Печать одеял: в качестве основных расходных материалов для печати, они должны иметь высокую эластичность и размерную стабильность. Оборудование выполняет многослойный композитный календер нитрильной резины и нейлоновой основы ткани через календеры, точно контролируя соотношение толщины каждого слоя (резиновый слой: базовая ткань = 1: 2), обеспечивая, чтобы одеяло не растягивалось или деформировало во время печати высокого класса (30 000 листов/час), подходящих для высокопроизводительной печати книг и упаковки.

3. водонепроницаемые материалы и пластиковые полы

Водонепроницаемые материалы: такие как гидроизоляционные мембраны на крыше (композит резиновой и полиэфирной нетканой ткани) и туннельные пластины с водяными стопами. Оборудование реализует одноразовое соединение резиновых слоев (таких как резина EPDM) и усиливающая ткань с помощью двухсторонней технологии непрерывной резины. Плотность резинового слоя достигает 1,2 g/cm³, обеспечивая не подлежащую невыносимости воды (отсутствие утечки под 0,3 MPa в течение 30 минут), а ее гибкость низкой температуры (-30 ℃ без трещин) подходит для холодных областей в северном Китае.

Резиновая пластиковая пол: устойчивый к износу и анти скользу напольные покрытия, используемые в торговых центрах, больницах и т. Д., Принятие календного составления «изделия из стекловолокна из ПВХ-резинового материала». Оборудование может одновременно завершить раскраску резинового материала, тиснения (например, зерно из дерева, имитация мраморного зерна) и базовое связующее соединение с скоростью производства 20 метров в минуту. Контролируя температуру календера (160-180 ℃), скорость термической усадки напольного покрытия обеспечивается ≤0,5%, избегая изогнутой после установки.

4. Лайнеры и функциональные пластины

Промышленные вкладыши: такие как антикоррозионные вкладыши для резервуаров для хранения (бутиловые листы) и износостойкие вкладыши для центрифужных барабанов (неопреновые резиновые листы). Управление высокой толщиной в календерах (отклонение ≤0,02 мм) обеспечивает идеальное соединение между вкладышем и внутренней стенкой оборудования, уменьшая промежутки для проникновения среднего; Режим непрерывного производства может удовлетворить спрос на интегральные вкладыши крупных резервуаров (диаметр более 10 метров), избегая рисков коррозии, вызванных промежутками сплайсинга.

Звукоизоляционные и амортизационные пластины: резиновые звукоизоляционные пластины (составной из резинового и звукопоглощающего хлопка), используемые в зданиях и автомобилях. Оборудование реализует тесное соединение между резиновым слоем и звукопоглощающими материалами с помощью технологии резины, а однородность резинового слоя обеспечивает стабильную звукоизоляцию (≥25 дБ), подходящую для снижения шума в жилых валах лифта и компартментов автомобильных двигателей.

II Продукты специальной в форме/полосах резины: преодоление производственных трудностей «бесшовная, высокая точность и сложная структура»

1. Бесплатные круглые ремни и трансмиссионные ремни

Сценарии применения: пищевые круговые пояса (такие как производственные линии печенья), синхронные ремни для текстильного механизма и базовые пояса для шлифовальных ремней.

Технический прорыв: традиционные круглые ремни в основном сплайсируются с суставами, которые подвержены поломке во время высокоскоростной работы. Наше оборудование реализует одноразовое формование бесшовных круговых ремней через «процесс« непрерывной экструзии-календерирующей интеграции вульканизации »: во-первых, резиновый материал и основание пуночной ткани календерируются и непрерывно вулканизируются через круглую плесень, обеспечивающее отклонение по периметрам корпуса ремня ≤1m, а прочность на проживание), и продуцируя продуктовая продуктовая), и прочеевой проживание), и прочти профиляция, и продюсировано продюсеры, продухание), а продувочная продуктовая продуктовая продуктовая продуктовая). работает непрерывно в течение 24 часов.

2. резиновые полоски и профили

Уплотнительные полоски: включая полоски автомобильных дверных и оконных герметиков (материал EPDM) и полоски герметизации дверей контейнера (состав EPDM и пенопласта). Оборудование может производить герметизирующие полоски со сложными поперечными сечениями (такими как конструкции с стекающими слоями и стальными скелетами ядра) с помощью «технологии экструзии с мульти-роллом календер», с точностью размерной точки (отклонение поперечного сечения ≤0,1 мм), обеспечивающая идеальную посадку в сборочную канавку и сток-адгезию (≥5N/25 мм), избегая падения во время сборки.

Профили: такие как кабельные защитные рукава (неопрен) и рукава для фитнес -оборудования (пенопластовая резина). Оборудование поддерживает коэкстразируемое календер нескольких резиновых материалов (таких как твердый резиновый композит мягкого резины), что позволяет одноразовое формование сложных поперечных сечений, таких как «T-тип», «L-тип», и «полый тип» с эффективностью производства на 50% по сравнению с традиционными системами формирования и онлайн-системы проверки для устранения продуктов с отклонением измерения.

3. Резиновые шланги и аксессуары для пропускания жидкости

Промышленные шланги: такие, как нефтяные шланги (слой армирования нитрильного каучука) и пищевые силиконовые шланги (используемые для передачи молочного продукта). Оборудование принимает «непрерывный процесс внутреннего резинового календера - плетение слоя армирования - внешняя резиновая связь», обеспечивая толерантность внутреннего диаметра к шлангу (≤0,2 мм) и сопротивление давлению (рабочее давление 1-10 МPа). Более того, производство силиконовых шлангов может соответствовать медицинской сертификации USP класса VI, подходящей для чистой конверсии в фармацевтической и пищевой промышленности.

Шлавные шланги высокого давления: уплотнительные резиновые кольца для шланговых суставов производятся с помощью календеров, с высоким уровнем контроля размерного контроля (отклонение диаметра ≤0,05 мм), обеспечивающее плотное соответствие металлическим суставам, избегая утечки жидкости высокого давления (например, шланги в гидравлических системах).

4. Поясные ремни и инженерные уплотнения

Водяные ремни: резиновые водосточные ремни (армирование шнурной ткани натурального каучука), используемые в проектах по охране воды (такие как плотины и туннели). Оборудование встраивает ткань пуповины в корпус резинового ремня с помощью непрерывной технологии резины, образуя водяные конструкции, такие как «центральные отверстия» и «ребра». Прочность на кожуру между резиновым слоем и слоем ткани составляет ≥3 кН/м, что обеспечивает отсутствие расслоения под давлением воды, подходящим для сценариев высокого давления воды с головкой воды более 100 метров.

Инженерные уплотнения: такие как уплотнительные полоски для уплотнения здания (неопрен) и пылевые крышки для моста (резина EPDM). Процесс календера может реализовать одноразовое формование тонких конструкций, таких как «губы» и «канавки» уплотнений, с размерной стабильностью (скорость изменения размерных изменений ≤3% после термического старения), отвечающих требованиям долгосрочного использования на наружном использовании.

Ⅲ Техническое расширение прав и возможностей: создание трех основных ценностей для отрасли резиновых изделий

Революция в эффективности: режим непрерывного производства увеличивает ежедневную мощность продуктов в форме пластин в 2-3 раза больше, чем у традиционных процессов (например, резиновые пластиковые полы могут достигать 10 000 мкл в день), а время изменения плесени для продуктов специальной формы в течение 30 минут, адаптируясь к требованию для «многообещающих положений в больших целях».

Обновление качества: высокое календер (отклонение толщины ≤0,02 мм) и резиновый (однородность резинового слоя ≥98%) обеспечивают постоянную производительность продукта. Например, сопротивление печати печатных одеял увеличивается с 300 000 листов до более чем 500 000 листов, а срок службы ремней водоснабжения продлевается до более чем 30 лет.

Оптимизация затрат: коэффициент использования материалов увеличивается с 60%-70%в традиционных процессах до более чем 90%, уменьшая отходы резиновых материалов; Интегрированное производство снижает промежуточные связи (такие как вторичная связь и обрезка), снижая затраты на рабочую силу на 40%.

Охватывая производство резиновых продуктов с полнокатежением, в том числе «специальная в форме тарелки», наше оборудование может не только соответствовать точному производству промышленных деталей с высоким требованием, но и для обеспечения широкомасштабного снабжения потребительских товаров, становясь основным оборудованием для оборудования для резиновых предприятий, чтобы преобразовать «обработку OEM» в «высококушенные продукты и разработки».

English

English 中文简体

中文简体 русский

русский