-

Резиновая месильная машинаРезиновый смеситель — это тип промышленного оборудования, используемого в резиновой и пластмассовой ...

Резиновая месильная машинаРезиновый смеситель — это тип промышленного оборудования, используемого в резиновой и пластмассовой ... -

Машина для смешивания резиныВ области современной резиновой обработки и пластиковой обработки, эффективная, энергосберегающая и ...

Машина для смешивания резиныВ области современной резиновой обработки и пластиковой обработки, эффективная, энергосберегающая и ... -

Открытая резиновая мельницаОткрытая резиновая мельница имеет два горизонтально расположенных валка, и процесс смешивания каучук...

Открытая резиновая мельницаОткрытая резиновая мельница имеет два горизонтально расположенных валка, и процесс смешивания каучук... -

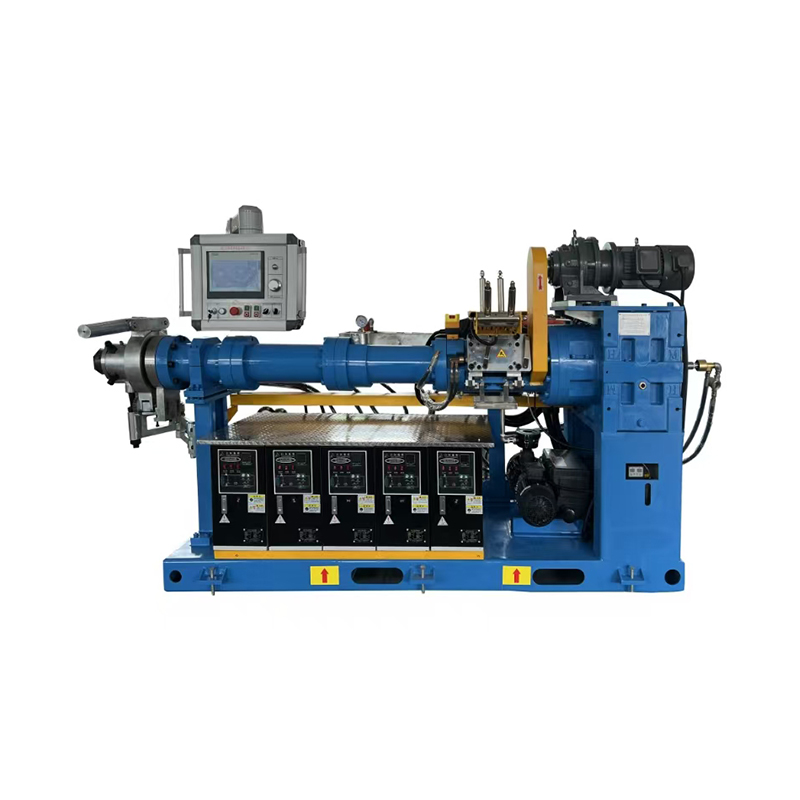

Двухшнековый питающий экструдерВ отрасли обработки резины процесс смешивания напрямую влияет на качество готового продукта и эффект...

Двухшнековый питающий экструдерВ отрасли обработки резины процесс смешивания напрямую влияет на качество готового продукта и эффект... -

Резиновая каландровая машина с 2 рулонамиОн используется в основном для календерных резиновых изделий, таких как шины, конвейерные ленты, рез...

Резиновая каландровая машина с 2 рулонамиОн используется в основном для календерных резиновых изделий, таких как шины, конвейерные ленты, рез... -

Резиновая каландровая машина с 3 рулонамиОн используется в основном для одного листа, некогда непрерывного покрытия резиновых листов, изготов...

Резиновая каландровая машина с 3 рулонамиОн используется в основном для одного листа, некогда непрерывного покрытия резиновых листов, изготов... -

Резиновая каландровая машина с 4 рулонамиОн в основном используется для однородной и двойной поверхности, после непрерывного покрытия резинов...

Резиновая каландровая машина с 4 рулонамиОн в основном используется для однородной и двойной поверхности, после непрерывного покрытия резинов... -

Пластиковая каландровая машина с 5/6 рулонамиВ современной промышленности переработки пластмасс достижение стабильной толщины, высокого качества ...

Пластиковая каландровая машина с 5/6 рулонамиВ современной промышленности переработки пластмасс достижение стабильной толщины, высокого качества ... -

Машина для каландрирования мягкой пленки из ПВХЭта производственная линия используется для производства фермерской пленки, цветной пленки упаковки,...

Машина для каландрирования мягкой пленки из ПВХЭта производственная линия используется для производства фермерской пленки, цветной пленки упаковки,... -

Линия каландрирования жёстких листов из ПВХЭта производственная линия используется для производства всех видов прозрачного, полупрозрачного и в...

Линия каландрирования жёстких листов из ПВХЭта производственная линия используется для производства всех видов прозрачного, полупрозрачного и в... -

Экструдер с горячей подачейВ резиноперерабатывающей промышленности горячая экструзия остается важной технологией для производст...

Экструдер с горячей подачейВ резиноперерабатывающей промышленности горячая экструзия остается важной технологией для производст... -

Экструдер холодного питанияВ современной резиновой промышленности, где являются ключевыми для консистенции, автоматизации и эне...

Экструдер холодного питанияВ современной резиновой промышленности, где являются ключевыми для консистенции, автоматизации и эне... -

Линия микроволновой вулканизации с горячим воздухомВ резиноперерабатывающей промышленности вулканизация является критически важным процессом, определяю...

Линия микроволновой вулканизации с горячим воздухомВ резиноперерабатывающей промышленности вулканизация является критически важным процессом, определяю... -

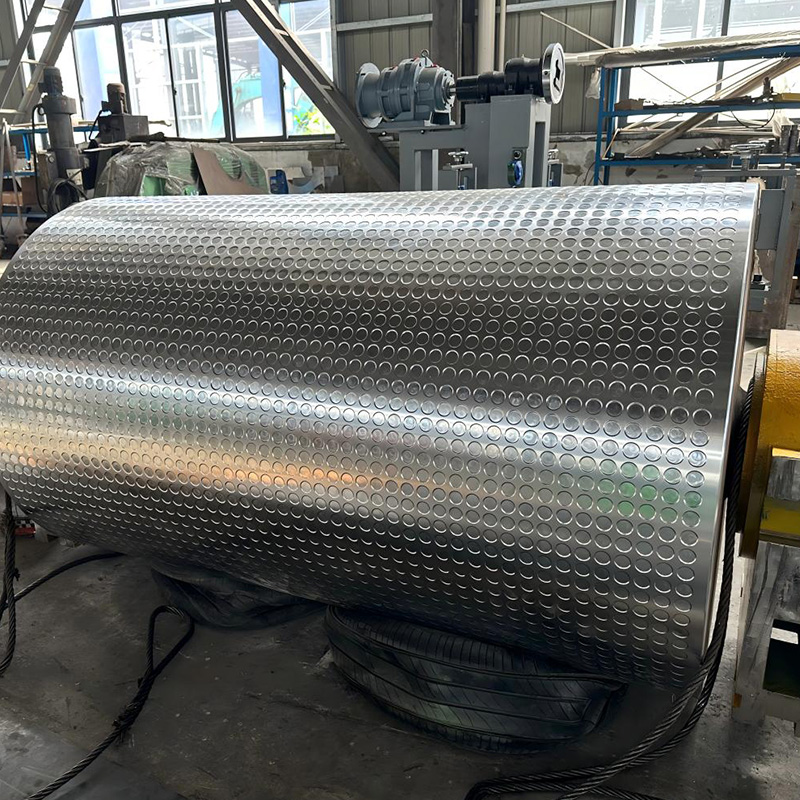

Вулканизирующий роликВ резиновой промышленности процесс вулканизации является ключевым звеном, определяющим свойства гото...

Вулканизирующий роликВ резиновой промышленности процесс вулканизации является ключевым звеном, определяющим свойства гото... -

Высокотемпературный контроллер температуры маслаВо многих промышленных полях, таких как резина, пластмассы, химические вещества, лицевая лимическая,...

Высокотемпературный контроллер температуры маслаВо многих промышленных полях, таких как резина, пластмассы, химические вещества, лицевая лимическая,...

Авто промышленность

Используя основные технологии, такие как «высокопроизводительная композитная литья, адаптация с резистентом к погоде и контроль стабильности партии», наше оборудование может глубоко охватывать производство ключевых компонентов в автомобильной промышленности, включая герметизацию, поглощение шока, внутреннее украшение и детали энергосистемы. Он удовлетворяет как общие потребности новых энергии, так и традиционных топливных транспортных средств (например, легкий дизайн, долговечность), так и дифференцированные стандарты (например, герметизация высокого давления, сопротивление короны). Конкретные приложения следующие:

I. Системы автомобильного герметизации и амортизации: сосредоточение внимания на «долгосрочной герметизации и поглощении шока с низким шумом»

1. Производство уплотнений для корпуса транспортного средства

Опираясь на двустороннее непрерывное резинование текстиля (полиэфирная шнурная ткань, нейлоновое холст) и технологии календера высокого определения, мы производим компоненты герметизации ядра для автомобильных дверей, окон и каюн:

- Дверная рама Ветка: принятие композитной конструкции «Скелетного слоя резинового стали ЭПДМ». Оборудование синхронно контролирует температуру (160-180 ℃) и давление резинового материала с помощью мультипользунного календера, чтобы обеспечить плотное соединение между резиновым и стальным скелетом ядра (прочность на кожу ≥8N/см). Он также завершает соединение слоя в онлайн (стекающая адгезия ≥5N/25 мм), предотвращая падение в средах низкотемпературного (-40 ℃) или высокотемпературной (80 ℃) средах, что соответствует стандарту затухания ≤10% при уплотнении производительности после 150 000 км транспортных средств.

- Уплотнительные полоски батареи питания. Чтобы удовлетворить водонепроницаемые и пылеистойные требования высоковольтных отсеков в новых энергетических транспортных средствах, оборудование может производить композитные полоски с силиконовой стекловолобной тканью ». Процесс календера контролирует отклонение толщины резинного слоя до ≤0,02 мм, обеспечивая идеальную посадку между поверхностью уплотнения и компартментом, соответствующим рейтингу защиты IP6K9K (отсутствие утечки при спреем с высоким давлением), а его сопротивление в короне (выдерживает ≥10 кВ в течение 1000 часов) адаптируется к высокой среде соприкосновения аккумулятора.

2. Компоненты для виброизоляции и шумоподавления

С использованием технологии прессования резиновых листов и композитного нанесения резинового покрытия производятся виброизоляционные детали для автомобильных шасси и силовых систем:

- Виброизоляционные прокладки опор двигателя: Применяется трехслойная композитная структура «натуральный каучук + полиэстеровая кордная ткань + металлическая вставка». Оборудование обеспечивает беспузырьковое соединение резины с металлом благодаря технологии непрерывного нанесения покрытия. Модуль упругости резинового слоя контролируется на уровне 5–8 МПа (отклонение ≤5%), что гарантирует эффективность виброизоляции ≥80% и снижение шума, передаваемого от двигателя к кузову (затухание ≥25 дБ).

- Втулки шасси: Для резиновых втулок подвески типа Макферсон оборудование производит композитные структуры «тонкие листы неопрена (0,3–0,5 мм) + армирующий слой кордной ткани» методом каландрирования. После формования и вулканизации формируются втулки высокой жесткости (радиальная жесткость ≥150 Н/мм), адаптированные к требованиям противодеформационной устойчивости при повороте автомобиля. Усталостная прочность (отсутствие трещин после 1 млн циклов) соответствует требованиям жизненного цикла транспортного средства.

II Автомобильные внутренние и функциональные компоненты: баланс «текстура, защита окружающей среды и легкий вес»

1. Внутренние составные детали

Через календеринг материала и технологии резинового резины, создавая интерьерные компоненты, такие как приборные панели и дверные панели:

- Скины приборов панели: использование «Календерные композиты из ПВХ/АБС-сплавов сплавного сплава». Оборудование может одновременно завершить резиновую окраску (например, имитационную текстуру кожи), тиснение (RA ≤0,8 мкм) и связь с базовым материалом с скоростью производства 15 метров в минуту. Управляя градиентом температуры календера, скорость тепловой усадки кожи составляет ≤0,3%, избегая морщинного мыши после долгосрочного использования. Готовой продукт соответствует автомобильному внутреннему стандарту ЛОС (летучие органические соединения) ≤50 мкг/г.

- Слои армирования дверного подлокотника: использование «Стеклянное волокнистое коврик PP резина» непрерывная резиновая и календер с образованием легких армированных панелей (плотность ≤1,2 г/смграни), заменив традиционные металлические скелеты, снижая вес на 30% при достижении изгибной прочности ≥80mpa, адаптируя к легким потребностям из новых энергетических автомобилей.

2. Функциональные внутренние аксессуары

- Руководство ремня безопасности: создание композитных листов «Нейлоновый холст TPU» через календеры, которые разрезаются и образуются в руководствах. Коэффициент трения резинового слоя контролируется на уровне 0,3-0,4 (отклонение ≤0,02), обеспечивая плавное отвлечение ремня безопасности (сопротивление ≤5N), а его сопротивление старею (без трещин через 1000 часов при 120 ℃) отвечает требованиям среды воздействия на солнце.

- Водонепроницаемые коврики багажника: применение двухстороннего процесса резинового слоя полиэфирной ткани »с равномерной толщиной резинового слоя (отклонение ≤0,03 мм), обеспечивая водонепроницаемость (без утечки под давлением 0,1 МПа в течение 30 минут). Между тем, календерные анти скользит текстуры (высота выступа 0,5-1 мм) усиливают фиксацию элемента, адаптируясь к сценариям использования туловища внедорожников и седанов.

Iii. Системы передачи шин и электроэнергии: поддержка «Безопасность, эффективность и долговечность»

1. Производство компонентов основных шин

Продолжение технологии календаривания для тонких листов радиальных шин внутренних вкладышей и герметичных слоев, адаптируясь к требованиям безопасности шин:

- Ширный герметичный слой: использование календаривания с тонкими бутиловыми тонкими простынями (толщина 0,3-0,5 мм). Оборудование обеспечивает проницаемость пленки воздуха ≤10 ° CM³/(см · с · pa) посредством управления промежуткой высокого разрешения (отклонение ≤0,01 мм), снижая ежемесячную скорость утечки воздуха до ≤0,5%, адаптируясь к потребностям в шинах с низким уровнем сопротивления прочтениям новых энергетических транспортных средств.

- Укрепление корпуса шин: полиэфирная шнурная ткань прорезинами на обеих сторонах и календеруется в форму, с прочностью связывания между резиновым слоем и пупощной тканью ≥10N/мм, улучшая сопротивление воздействия тела шины (способная противостоять 80-километровым/ч на препятствиях без вырыва), адаптируя комплексные дорожные условия коммерческих автомобилей и автомобилей.

2. Системы трансмиссии и трубопровода

- Синхронные ремни и трансмиссионные ремни: использование «Стекло -волоконно -кровозиновая ткань неопрен» непрерывный резиновый и календер для производства синхронных ремней времени двигателя. Оборудование контролирует отклонение толщины ремня до ≤0,02 мм, обеспечивая точность передачи (фазовая ошибка ≤0,5 °), а также стойкость нефти и температуры (от -30 ℃ до 120 ℃ без ослабления производительности) с сроком службы ≥150 000 км.

- Твоболощи для топлива/охлаждающей жидкости: производство «нефтяной нитриловой резиновой резины, установленной на внутреннем слое, наружный слой ЭПДМ», композитные шланги через календеры. Единая толщина внутреннего резинового слоя (отклонение ≤0,03 мм) обеспечивает сопротивление проницаемости топлива (потеря веса ≤0,5% за 24 часа), адаптируясь к топливным системам традиционных топливных транспортных средств и гибридных моделей. Для новых энергетических трубопроводов охлаждающей жидкости может быть произведен «слой армирования полиэфирной ткани силиконового слоя», устойчивый к коррозии этиленгликоля (без отек через 1000 часов), что отвечает требованиям цикла теплового управления аккумулятором.

IV Основные преимущества технологий, адаптирующихся к автомобильной промышленности

- Совещание строгих стандартов: компоненты, произведенные оборудованием, могут проходить сертификаты автомобильного класса (например, ISO 16232, SAE J2000), адаптируя к экстремальным средам, таким как высокие и низкие температуры (от -40 до 120 ℃), вибрация (10-2000 Гц) и химическая коррозия (топлива, охлаждающая машина).

- Поддержка легкого веса и интеграции. Благодаря технологии «Композитный слой текстильной армии», составной компонент компонента снижается на 20-30% по сравнению с традиционными процессами, а интегрированное производство снижает сплайсинговые связи (например, единовременную формирование противостояния вместо 3-кратных связей), повышающая эффективность сборки.

- Стабильность партии: режим непрерывного производства гарантирует, что отклонение производительности продуктов в той же партии составляет ≤3% (например, упругой модуль амортизационных деталей, размер перекрестных серий уплотнений), что отвечает требованиям согласованности миллионов единиц массового производства автопроизводителями.

Охватывая производство основных компонентов во всей автомобильной цепочке «герметизации - амортизационная поглощение - интерьер - мощность», наше оборудование может не только удовлетворить потребности традиционных топливных транспортных средств, но и удовлетворить высоковольтные, легкие и низкодороженные стандарты новых энергетических транспортных средств, становясь ключевым оборудованием для автоформ для повышения надежности продукции и рыночной конкурентоспособности.

English

English 中文简体

中文简体 русский

русский